الکتروصنعت

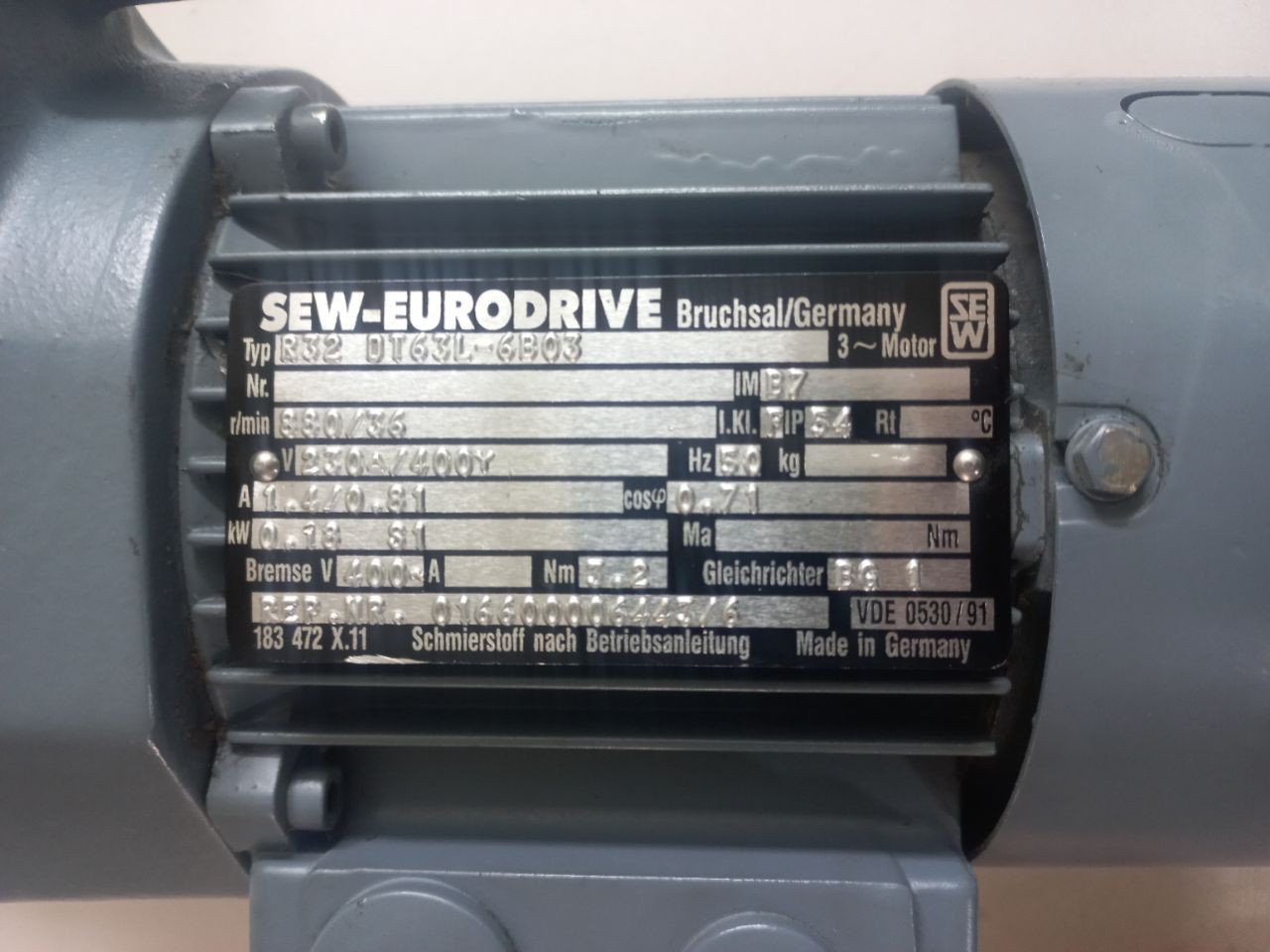

ترمز SEW به ترمز الکترومغناطیسی دیسکی تولید شده توسط شرکت آلمانی SEW-EURODRIVE اشاره دارد. این ترمزها اغلب به صورت یکپارچه با الکتروموتورها و گیربکسهای این شرکت (که به الکتروموتورهای ترمزدار SEW معروف هستند) استفاده میشوند تا توقف سریع و ایمن حرکت را فراهم کنند.

ویژگیهای کلیدی ترمز SEW:

نوع ترمز: معمولاً ترمز دیسکی الکترومغناطیسی DC است که به صورت Fail-Safe (ایمن در هنگام قطع برق) عمل میکند.

عملکرد: در حالت عادی، جریان برق سیمپیچ (مگنت) را فعال کرده و باعث دور شدن لنت ترمز از دیسک میشود، در نتیجه موتور آزادانه میچرخد.

ترمزگیری: با قطع جریان برق (یا خاموش شدن عمدی یا نقص در سیستم)، نیروی فنرها دیسک ترمز را به شدت به صفحه ثابت فشار داده و باعث اصطکاک و توقف سریع شفت موتور میشود.

کاربرد: برای مواقعی که نیاز به توقف دقیق و سریع یا نگه داشتن بار در حالت سکون (مانند بالابرها، جرثقیلها، نوار نقالههای شیبدار، پله برقیها و ماشینآلات بستهبندی) باشد، ضروری هستند.

انواع: به صورت ترمز تکی یا ترمز دوبل (Double Brake) عرضه میشوند که ترمز دوبل برای ایمنی بیشتر (رسیدن به سطح عملکرد بالاتر ایمنی PL e) در کاربردهای حساس استفاده میشود.

رکتیفایر (Rectifier) ترمز: این ترمزها چون با جریان DC کار میکنند، برای استفاده در برق متناوب AC (که معمولاً برق ورودی موتور است)، نیاز به یک رکتیفایر (یکسوساز) دارند که جریان AC را به DC تبدیل کند. این رکتیفایرها معمولاً در جعبه ترمینال موتور یا داخل تابلو برق نصب میشوند.

به طور خلاصه، ترمز SEW یک قطعه حیاتی برای ایمنی و کنترل حرکت در سیستمهای انتقال قدرت صنعتی است.

- گیربکس هلیکال SEW آلمان سایز R07.

- گیربکس هلیکال SEW آلمان سایز R17.

- گیربکس هلیکال SEW آلمان سایز R27.

- گیربکس هلیکال SEW آلمان سایز R37.

- گیربکس هلیکال SEW آلمان سایز R47.

- گیربکس شافت مستقیم SEW آلمان سایز R57.

- گیربکس شافت مستقیم SEW آلمان سایز R67.

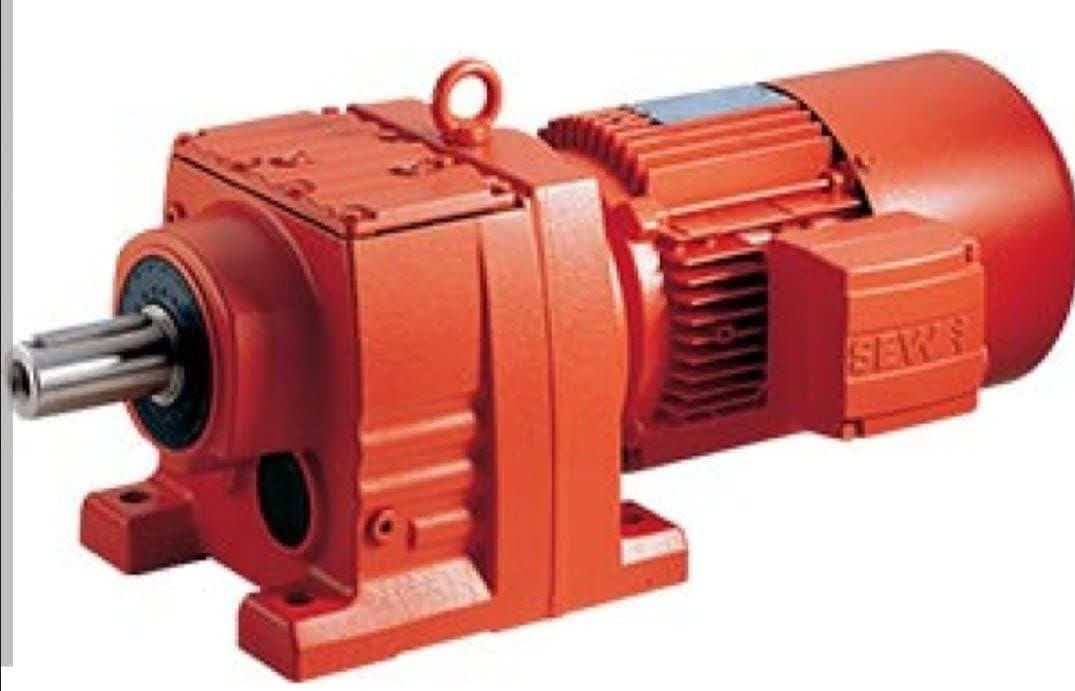

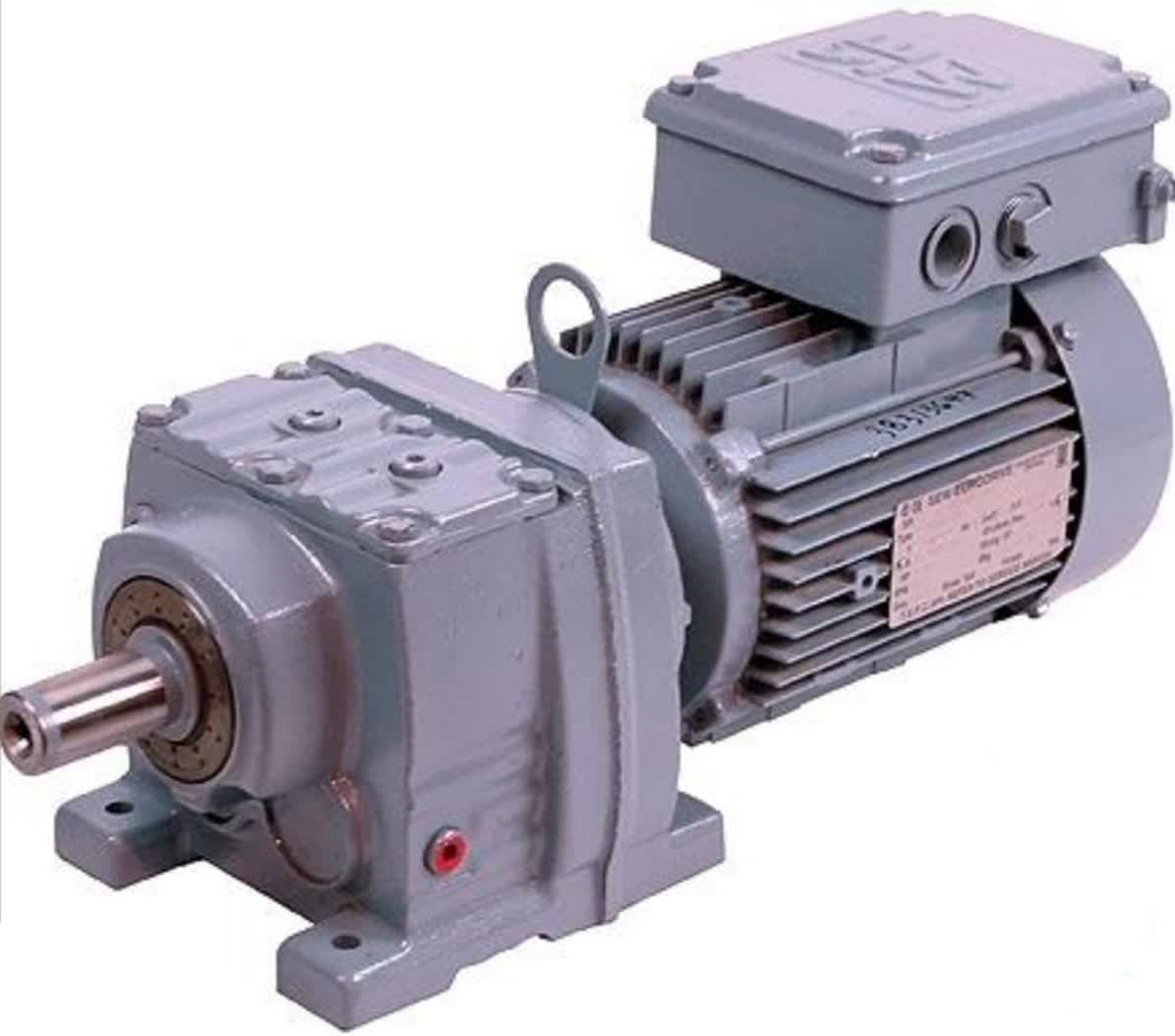

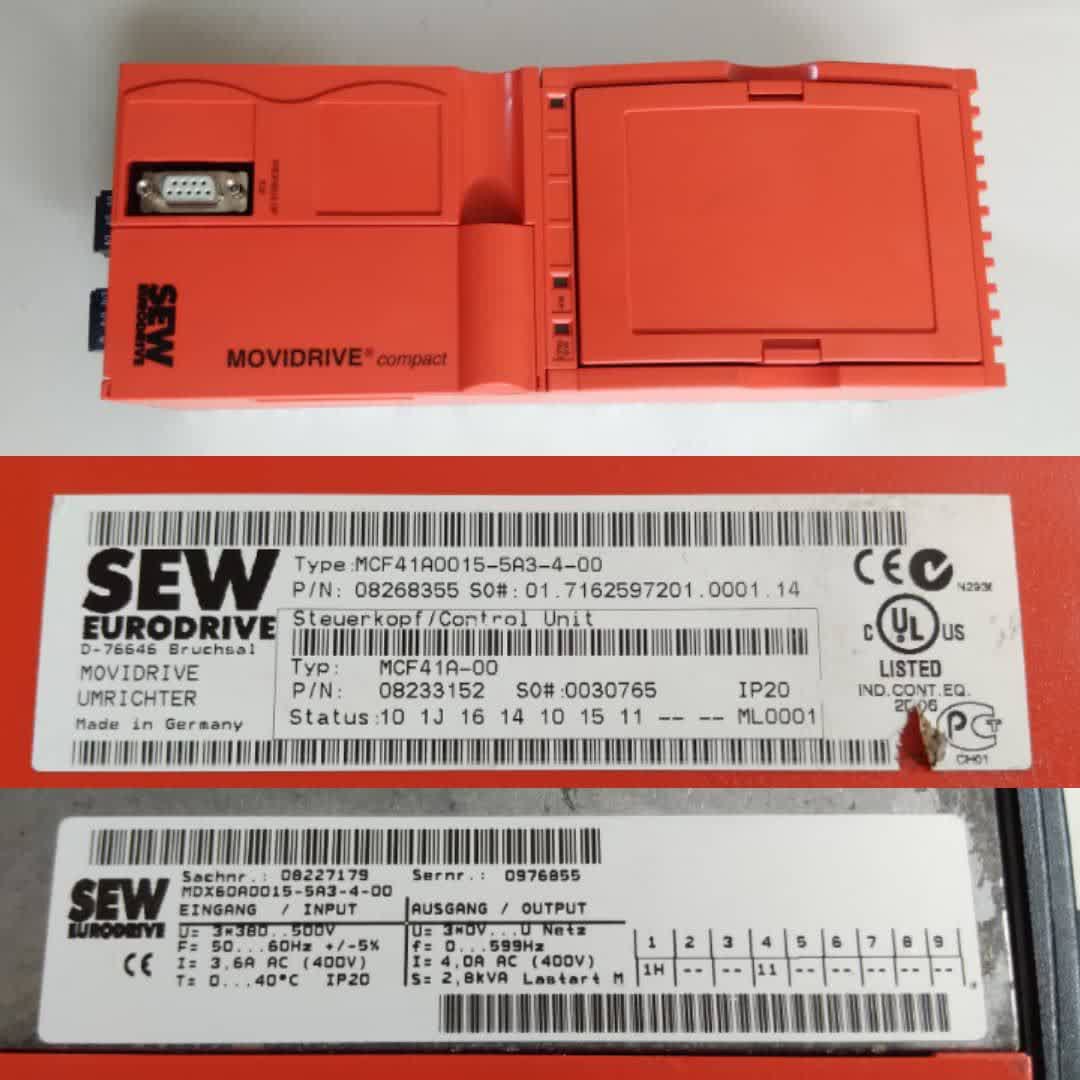

شرکت SEW-Eurodrive آلمان یکی از تولیدکنندگان پیشرو در زمینه تکنولوژی درایو و اتوماسیون صنعتی است و طیف گستردهای از درایوها و سیستمهای مرتبط را ارائه میدهد. این درایوها شامل موارد زیر میشوند:

۱. اینورترها (مبدلهای فرکانس) و درایوهای الکترونیک قدرت:

MOVIDRIVE®: اینورترهای کاربردی برای کنترل موتورهای AC و سروو درایوها، با قابلیتهای پیشرفته مانند موقعیتیابی و کنترل توالی. (مانند سری MOVIDRIVE® B).

MOVITRAC®: اینورترهای استاندارد یا سادهتر (مانند سری MOVITRAC® B و MOVITRAC® LTE-B) برای کنترل سرعت و گشتاور موتورهای الکتریکی.

MOVIAXIS®: اینورترهای سروو چندمحوره برای کاربردهای بسیار پویا.

MOVIFIT®: درایوهای غیرمتمرکز/مکاترونیک (Decentralized Drives) و استارترهای موتور که اغلب برای نصب نزدیک به موتور در محیطهای صنعتی طراحی شدهاند.

۲. موتور گیربکسها (Gearmotors) و گیربکسها (Gear Units):

اگرچه اینها درایوهای الکترونیک قدرت نیستند، اما بخش اصلی سیستمهای درایو مکانیکی را تشکیل میدهند و به عنوان "درایو" شناخته میشوند. SEW انواع مختلفی از اینها را تولید میکند:

گیربکسهای استاندارد (Standard Gear Units/Gearmotors):

سری R: گیربکس هلیکال (شافت مستقیم).

سری F: گیربکس هلیکال آویز (شافت موازی).

سری K: گیربکس هلیکال اریب یا کرانویل پینیون (Helical-bevel).

سری S: گیربکس هلیکال حلزونی (Helical-worm).

سری W (SPIROPLAN®): گیربکسهای زاویه راست جمع و جور.

گیربکسهای صنعتی (Industrial Gear Units): برای کاربردهای سنگین با گشتاور بالا (مانند سری X.e).

گیربکسهای سروو (Servo Gearmotors): با دقت و پویایی بالا (مانند سری BS.F و PS.F/PS.C).

گیربکسهای خاص: مانند گیربکسهای ضد انفجار (Explosion-proof) و گیربکسهای فولاد ضد زنگ (Stainless Steel Gear Units) برای محیطهای خاص.

۳. موتورها (Motors):

موتورهای AC (ناهمزمان): سریهای مختلفی برای کاربردهای عمومی (مانند DR..).

سرووموتورها: برای کاربردهایی که نیاز به دقت بالا و کنترل دقیق حرکت دارند (مانند سری CMP.. و CM3C..).

موتورهای خاص: مانند موتورهای آسپتیک (Aseptic) برای محیطهای بهداشتی و موتورهای ضد انفجار.

۴. سیستمهای مکاترونیک و درایوهای غیرمتمرکز:

MOVIGEAR®: یک واحد درایو مکاترونیک که موتور، گیربکس و اینورتر را در یک محفظه فشرده ترکیب میکند و برای سیستمهای حمل و نقل مواد و کانوایرها مناسب است.

SEW-Eurodrive یک سیستم ماژولار کامل را ارائه میدهد که به کاربران اجازه میدهد تا اجزای مختلف (مانند موتور، گیربکس و اینورتر) را بر اساس نیازهای خاص کاربرد خود با هم ترکیب کنند.

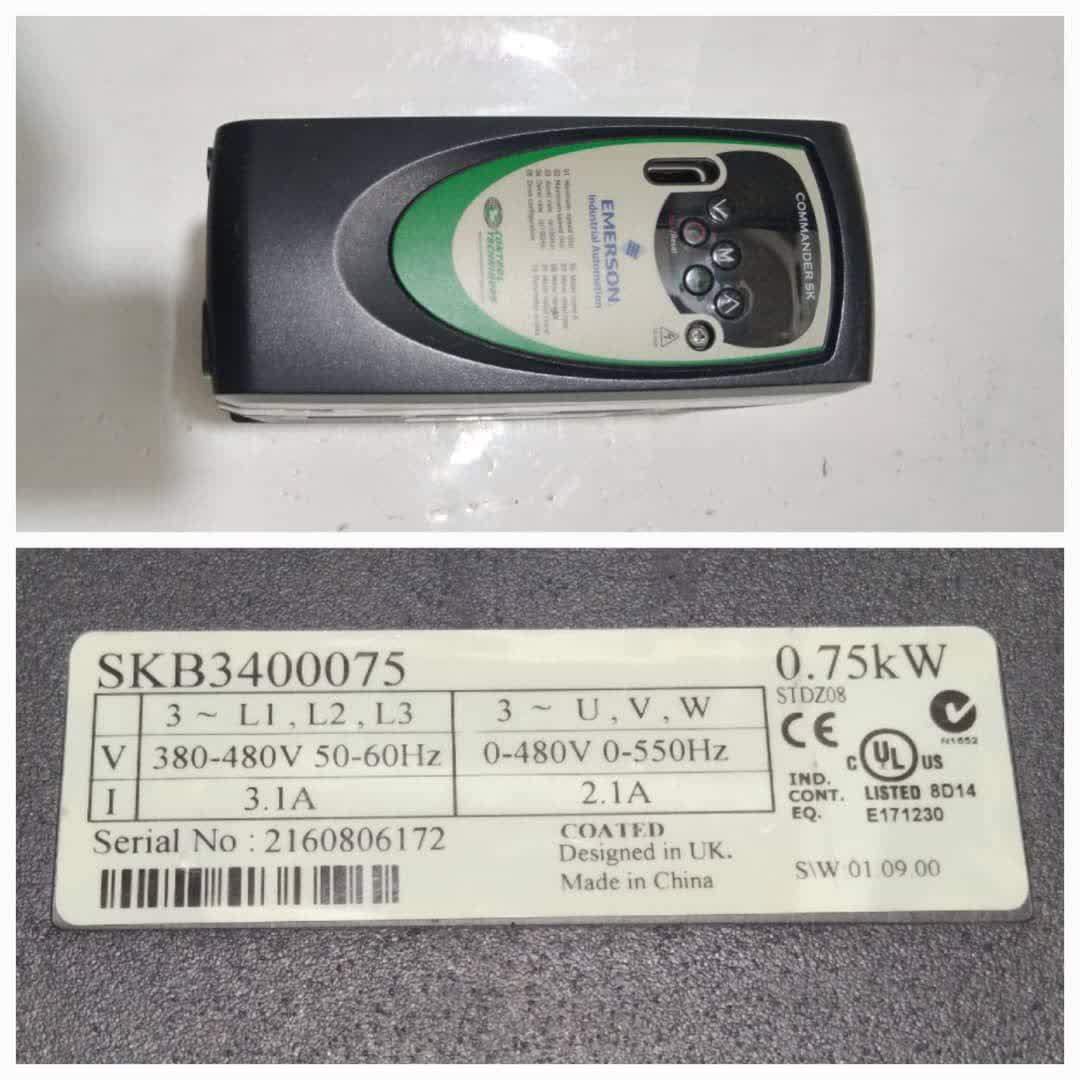

شرکت Control Techniques (که اکنون بخشی از Nidec Corporation است) طیف گستردهای از درایوها را برای کاربردهای مختلف صنعتی تولید میکند. این درایوها به طور کلی به سه دسته اصلی تقسیم میشوند، به علاوه برخی مدلهای تخصصی:

۱. درایوهای AC (VFDs / Inverters)

این درایوها برای کنترل سرعت و گشتاور موتورهای جریان متناوب (AC) استفاده میشوند و رایجترین نوع درایو هستند. این دسته خود به چند زیرمجموعه تقسیم میشود:

درایوهای AC با کاربری عمومی (General Purpose AC Drives): برای کاربردهای استاندارد و عمومی صنعتی که به کنترل دقیق و پیچیده نیاز ندارند (مانند پمپها، فنها، نوار نقالهها).

مثالها: سری Commander C (مانند Commander C200 و C300)، Commander S.

درایوهای AC با کارایی بالا (High Performance AC Drives): برای کاربردهای پیشرفتهتر که به کنترل دقیق سرعت، گشتاور و موقعیت نیاز دارند. اغلب میتوانند موتورهای AC و سروو را کنترل کنند.

مثالها: سری Unidrive M (مانند Unidrive M400، M600، M700 که یک درایو جهانی (AC/Servo) است).

درایوهای تخصصی (Specialist Drives): مدلهایی که برای کاربردهای خاصی مانند آسانسورها، پمپها و تهویه مطبوع (HVAC) بهینه شدهاند.

مثالها: Elevator Drive E300 (برای آسانسور)، Pump Drive F600 (برای پمپ)، HVAC Drive H300 (برای HVAC).

۲. سروو درایوها (Servo Drives)

این درایوها برای موتورهای سروو طراحی شدهاند و برای کاربردهایی که به دقت بالا در موقعیت، سرعت و دینامیک (شتابگیری و کاهش سرعت سریع) نیاز دارند، استفاده میشوند.

مثالها: سری Digitax HD (برای کاربردهای با دینامیک بالا و بار پالس) و Unidrive M700 (که اغلب به عنوان درایو سروو با کارایی بالا در نظر گرفته میشود).

۳. درایوهای DC

این درایوها برای کنترل سرعت و گشتاور موتورهای جریان مستقیم (DC) استفاده میشوند. اگرچه استفاده از آنها نسبت به درایوهای AC کمتر شده، اما همچنان در برخی صنایع سنگین و قدیمیتر که موتورهای DC موجود هستند، کاربرد دارند.

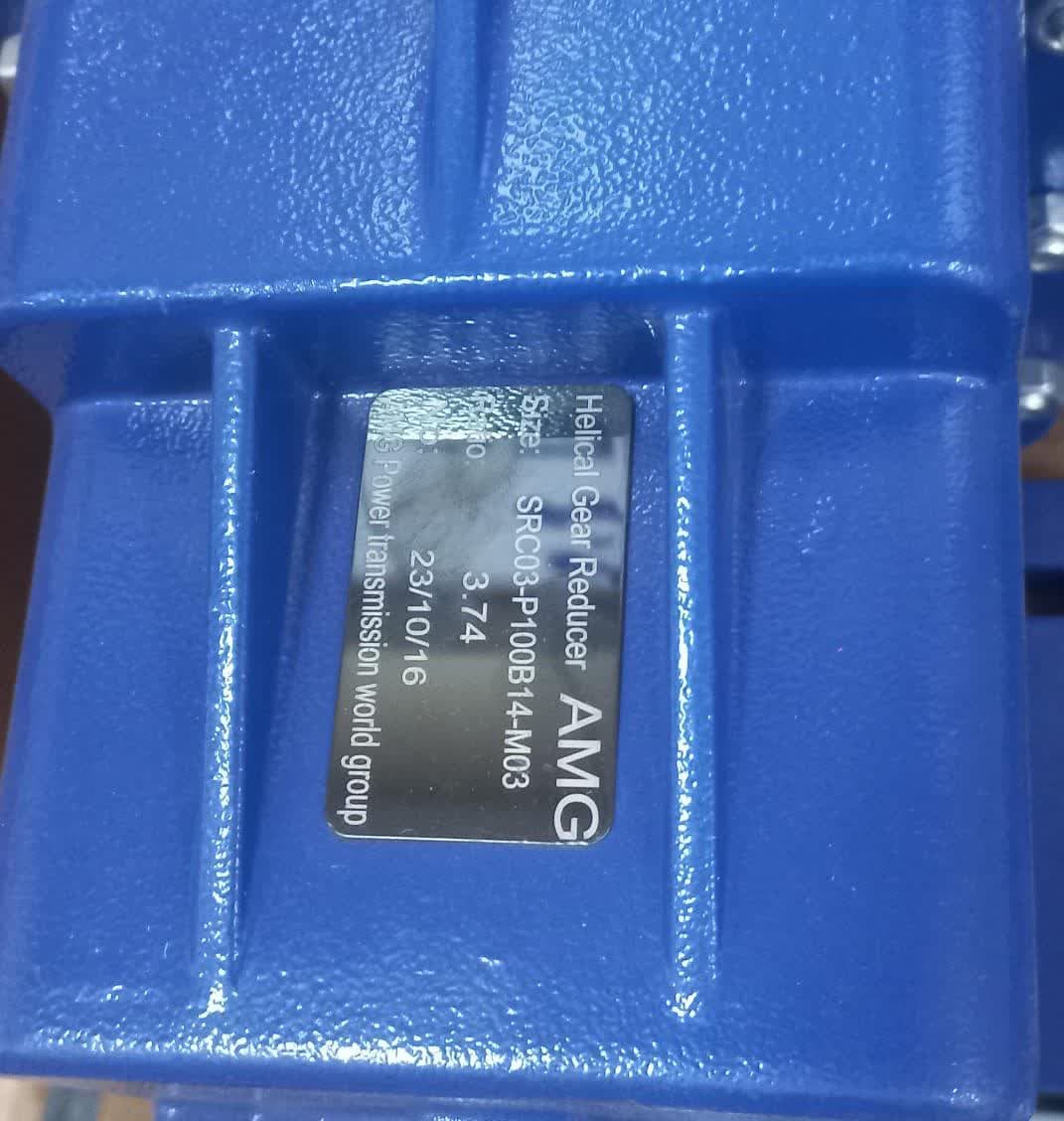

شرکت پارس گرجی صنعت یکی از تولیدکنندگان معتبر ایرانی در زمینه ساخت انواع گیربکسهای صنعتی و الکتروگیربکس است. این شرکت با تکیه بر دانش فنی و مهندسی معکوس از روی برندهای اروپایی شناختهشده مانند SEW و VEM، محصولات باکیفیتی را تولید و به بازار عرضه میکند.

انواع محصولات موتور گیربکس پارس گرجی

پارس گرجی انواع مختلفی از گیربکسها را برای کاربردهای متنوع صنعتی تولید میکند. از جمله مهمترین آنها میتوان به موارد زیر اشاره کرد:

گیربکسهای شافت مستقیم (سری R و ZG): این گیربکسها که با نام هلیکال اینلاین (Inline) نیز شناخته میشوند، رایجترین محصولات این شرکت هستند. در این نوع، شفت خروجی و شفت ورودی در یک امتداد قرار دارند. سری ZG بر اساس مدلهای شرکت VEM و سری R بر اساس مدلهای شرکت SEW طراحی شدهاند.

گیربکسهای شافت بغل (سری K): این گیربکسها با نام کرانویل پینیون یا هلیکال بول هم شناخته میشوند. شفت خروجی آنها با شفت ورودی موتور زاویه ۹۰ درجه میسازد و برای کاربردهایی که نیاز به تغییر جهت نیرو دارند، مناسب هستند.

گیربکسهای آویز (سری F): این گیربکسها دارای شفت ورودی و خروجی موازی هستند و به دلیل طراحی خاص خود که شبیه آویز است، در فضاهای محدود کاربرد زیادی دارند.

گیربکسهای حلزونی (Worm Gear): برای کاربردهایی با نیاز به کاهش سرعت بسیار بالا و گشتاور بالا، که شفت خروجی آنها عمود بر شفت ورودی است.

انواع دیگر: این شرکت همچنین گیربکسهای خاصی مانند گیربکسهای هالو شفت (شفت توخالی) و گیربکسهای کشاورزی را نیز تولید میکند.

ویژگیهای اصلی محصولات پارس گرجی

کیفیت ساخت بالا: استفاده از پوسته چدنی (GG25) و چرخدندههای فولادی سمانته باعث مقاومت و طول عمر بالای این محصولات میشود.

راندمان بالا: به دلیل طراحی مهندسی شده چرخدندهها، راندمان انتقال قدرت در گیربکسهای این شرکت بالا است.

تنوع در نصب: اکثر گیربکسهای پارس گرجی به صورت پایهدار و فلنجدار تولید میشوند و امکان نصب در جهات مختلف را فراهم میکنند.

قیمت مناسب: در مقایسه با نمونههای خارجی، محصولات این شرکت قیمت مقرونبهصرفهتری دارند.

خدمات پس از فروش: پارس گرجی محصولات خود را با گارانتی ۱۲ ماهه و ۱۰ سال خدمات پس از فروش ارائه میدهد که یکی از مزیتهای مهم آن محسوب میشود.

کاربردها

موتور گیربکسهای پارس گرجی به دلیل تنوع و کیفیت مناسب، در صنایع مختلفی مورد استفاده قرار میگیرند، از جمله:

- صنایع نوار نقاله و سیستمهای جابجایی مواد

- میکسرها و همزنهای صنعتی

- ماشینآلات بستهبندی

- صنایع فولاد، سیمان و معدن

- آسانسور و بالابرهای صنعتی

موتور گیربکس شفت بغل که به آن گیربکس هلیکال بول (Helical Bevel) یا کرانویل پینیون هم میگویند، نوعی سیستم انتقال قدرت است که شفت خروجی آن با شفت ورودی موتور زاویه ۹۰ درجه میسازد. ⚙️ این طراحی به دلیل استفاده از چرخدندههای هلیکال و مخروطی (bevel gears) انجام میشود و امکان انتقال گشتاور بالا در فضاهای محدود را فراهم میکند.

نحوه عملکرد و ساختار

این گیربکس از یک ترکیب هوشمندانه از چرخدندهها استفاده میکند:

چرخدندههای هلیکال: وظیفه کاهش سرعت و افزایش گشتاور اولیه را بر عهده دارند. این چرخدندهها به دلیل سطح تماس بیشتر، عملکرد نرم، صدای کم و راندمان بالایی دارند.

چرخدندههای مخروطی (Bevel Gears): در مرحله نهایی، این چرخدندهها که به صورت مخروطی طراحی شدهاند، مسیر حرکت و گشتاور را ۹۰ درجه تغییر میدهند. این چرخدندهها شامل یک پینیون (چرخدنده کوچک) و یک کرانویل (چرخدنده بزرگ) هستند.

نیروی ورودی از موتور به شفت اولیهی گیربکس منتقل میشود. سپس این نیرو از طریق چندین مرحله چرخدنده هلیکال کاهش سرعت یافته و در نهایت توسط مجموعه چرخدندههای مخروطی، به شفت خروجی که با زاویه ۹۰ درجه قرار دارد، منتقل میشود.

مزایا و معایب

مزایا:

انتقال قدرت با زاویه ۹۰ درجه: این ویژگی، انعطافپذیری زیادی در طراحی ماشینآلات و نصب در فضاهای محدود ایجاد میکند.

راندمان بالا: به دلیل استفاده از چرخدندههای هلیکال، راندمان این گیربکسها بسیار بالاست (معمولاً بیش از ۹۰%).

توان و گشتاور بالا: این گیربکسها توانایی انتقال گشتاور بسیار زیادی را دارند که آنها را برای کاربردهای سنگین مناسب میسازد.

کارکرد نرم و کمصدا: طراحی چرخدندهها به گونهای است که درگیری تدریجی و بدون ضربه را فراهم میکند و صدای کمی تولید میشود.

عمر طولانی و استحکام بالا: بدنه مستحکم و قطعات باکیفیت، باعث دوام و طول عمر بالای آنها میشود.

معایب:

هزینه بالاتر: به دلیل پیچیدگی طراحی و ساخت، قیمت بالاتری نسبت به گیربکسهای شفت مستقیم دارند.

حساسیت به نصب: نصب و تراز دقیق آنها بسیار مهم است و خطای نصب میتواند باعث کاهش عمر و عملکرد شود.

کاربردها

موتور گیربکس شفت بغل در صنایعی که نیاز به انتقال قدرت در زاویه دارند و فضا محدود است، کاربرد فراوانی دارد:

- نوار نقالههای بزرگ و سنگین در صنایع فولاد، سیمان و معدن.

- میکسرها و همزنها در صنایع شیمیایی و غذایی.

- ماشینآلات بستهبندی و خطوط تولید.

- بالابرها و سیستمهای انتقال مواد.

موتور گیربکس شفت مستقیم، که با نام گیربکس هلیکال شفت مستقیم یا موتور گیربکس اینلاین هم شناخته میشود، یک نوع سیستم انتقال قدرت است که در آن شفت خروجی گیربکس و شفت ورودی موتور در یک راستا و امتداد هم قرار دارند. این طراحی باعث میشود که موتور و گیربکس به صورت یکپارچه و بهینه در فضای کمتری نصب شوند.

ساختار و اجزا

ساختار این نوع گیربکس به شرح زیر است:

الکتروموتور: منبع اصلی تولید نیروی مکانیکی است.

گیربکس: شامل مجموعهای از چرخدندههای هلیکال است که وظیفه کاهش سرعت و افزایش گشتاور را بر عهده دارند. چرخدندههای هلیکال با زاویه خاصی نسبت به محور شفت قرار میگیرند که باعث میشود درگیری آنها تدریجی و نرمتر باشد، در نتیجه صدای کمتری تولید میکنند و تحمل بارهای سنگینتری را دارند.

شفت خروجی: شفتی که گشتاور و سرعت کاهشیافته را به دستگاه یا ماشین مورد نظر منتقل میکند. این شفت به صورت مستقیم در امتداد شفت ورودی موتور قرار دارد.

نحوه عملکرد

عملکرد این گیربکس بر اساس قوانین مکانیکی و انتقال دنده است. نیروی چرخشی از الکتروموتور به شفت ورودی گیربکس منتقل میشود. این نیرو توسط چندین مرحله چرخدنده هلیکال به صورت پلهای کاهش سرعت یافته و در مقابل، گشتاور آن افزایش مییابد. در نهایت، گشتاور افزایشیافته با سرعت پایینتر از طریق شفت خروجی به دستگاه متصل میشود.

مزایای اصلی

راندمان بالا: به دلیل استفاده از چرخدندههای هلیکال، راندمان انتقال قدرت بسیار بالاست (معمولاً بالای ۹۵٪).

طراحی فشرده: به دلیل قرار گرفتن موتور و گیربکس در یک امتداد، فضای کمتری را اشغال میکنند که برای نصب در فضاهای محدود بسیار مناسب است.

صدای کم و عملکرد نرم: درگیری تدریجی چرخدندههای هلیکال باعث کاهش لرزش و صدای تولیدی میشود.

تنوع در کاربرد: به دلیل قابلیت تحمل بارهای شعاعی و محوری، در صنایع مختلفی مورد استفاده قرار میگیرند.

عمر طولانی: به دلیل طراحی مستحکم و استفاده از مواد با کیفیت، دارای طول عمر بالایی هستند.

کاربردها

این نوع موتور گیربکس در طیف گستردهای از صنایع و دستگاهها استفاده میشود، از جمله:

- نوار نقالهها: برای حرکت مواد و کالاها در کارخانهها و انبارها.

- میکسرها و همزنها: در صنایع غذایی، شیمیایی و دارویی.

- ماشینآلات بستهبندی: برای اتوماسیون فرآیندهای تولید.

- پمپها و فنها: برای انتقال مایعات و هوا.

- دستگاههای بالابر: در آسانسورها و بالابرهای صنعتی.

SEW-Eurodrive آلمان ترمزهای الکترومغناطیسی دیسکی با جریان مستقیم (DC) را برای موتورها و گیربکسهای خود ارائه میدهد. این ترمزها به صورت الکتریکی آزاد شده و با استفاده از نیروی فنر ترمز میکنند. به همین دلیل، در صورت قطع برق، به صورت خودکار فعال میشوند که این یک ویژگی ایمنی مهم است.

SEW چندین نوع ترمز اصلی دارد که به طور کلی به سریهای زیر تقسیم میشوند:

سری BE: این ترمزها برای موتورهای سری DR و DRN مناسب هستند. در این سری چندین سایز ترمز با گشتاورهای مختلف وجود دارد که میتوان آنها را بر روی یک موتور نصب کرد. این تنوع در گشتاور، به شما امکان میدهد تا بهترین ترمز را متناسب با نیاز کاربردی خود انتخاب کنید.

سری BM/BMG: این ترمزها برای موتورهای قدیمیتر مانند سری DT/DV مناسب بودند.

ویژگیهای مهم ترمزهای SEW:

سیستم دو کویل (Two-coil system): ترمزهای SEW از یک سیستم دو کویل ثبت اختراع شده استفاده میکنند. این سیستم شامل یک کویل شتابدهنده و یک کویل نگهدارنده است. با استفاده از این سیستم و کنترلکنندههای ترمز مخصوص SEW، زمان پاسخدهی ترمز به شدت کوتاه میشود، به خصوص در ترمزهای بزرگ.

سیستم ماژولار: SEW از یک سیستم ترمز ماژولار استفاده میکند که امکان انتخاب ترمز مناسب برای نیازهای خاص شما را فراهم میکند. این سیستم به شما اجازه میدهد تا ترمز را بدون نیاز به باز کردن یا تغییر موتور، با یک ترمز بزرگتر یا کوچکتر جایگزین کنید.

ترمزهای دابل دیسک (Double Disk Brakes): برای کاربردهایی که نیاز به ایمنی بالایی دارند (مانند صنایع و تجهیزات صحنه)، SEW ترمزهای دابل دیسک BF.. و BT.. را ارائه میدهد. این ترمزها شامل دو ترمز مجزا روی یک درایو هستند و بالاترین سطح ایمنی (PL e) را فراهم میکنند.

سازگاری با موتورها:

ترمزهای SEW به گونهای طراحی شدهاند که به صورت یکپارچه با موتورها و گیربکسهای خود این شرکت کار کنند. آنها معمولاً به صورت "Brake-Motor" یا "موتور ترمزدار" عرضه میشوند که در آن ترمز به صورت مکانیکی بر روی موتور نصب شده است. اگرچه این ترمزها برای نصب بر روی موتورهای SEW طراحی شدهاند، اما در برخی موارد با رعایت استانداردها و ملاحظات فنی میتوان آنها را به صورت جداگانه نیز تهیه کرد. با این حال، بهترین کارایی و سازگاری زمانی حاصل میشود که ترمز به عنوان بخشی از سیستم درایو کامل SEW-Eurodrive استفاده شود.

برای انتخاب ترمز مناسب، باید به عواملی مانند گشتاور ترمز مورد نیاز، ولتاژ ترمز، و نوع کنترلکننده ترمز توجه کرد. SEW کنترلکنندههای ترمز مختلفی مانند BMG، BGE، BMS و ... را نیز ارائه میدهد که هر کدام ویژگیهای خاص خود را دارند.

گیربکس خورشیدی یا گیربکس سیارهای (Planetary Gearbox)، یکی از انواع پیشرفته گیربکسهای صنعتی است که به دلیل طراحی منحصر به فرد خود، قادر به انتقال گشتاورهای بسیار بالا در حجمی بسیار کوچک و فشرده است.

اجزای اصلی

طراحی گیربکس خورشیدی از منظومه شمسی الهام گرفته شده و از سه بخش اصلی تشکیل میشود:

دنده خورشیدی (Sun Gear): این دنده در مرکز گیربکس قرار دارد. نیروی ورودی از موتور به این دنده منتقل میشود.

دندههای سیارهای (Planet Gears): این دندهها به صورت دایرهوار در اطراف دنده خورشیدی قرار دارند و با آن درگیر هستند. این دندهها بر روی یک نگهدارنده (Carrier) یا کریر نصب شدهاند.

دنده رینگی (Ring Gear): این دنده یک حلقه بزرگ با دندانههای داخلی است که دندههای سیارهای را احاطه کرده و با آنها درگیر است.

نحوه عملکرد

نیروی ورودی از موتور به دنده خورشیدی منتقل میشود و آن را به چرخش درمیآورد.

چرخش دنده خورشیدی باعث چرخش دندههای سیارهای میشود.

دندههای سیارهای همزمان با چرخش به دور محور خود، به دور دنده خورشیدی نیز میگردند (مانند سیارهها که به دور خورشید میچرخند).

این حرکت پیچیده باعث میشود تا گشتاور به دندههای سیارهای و در نهایت به کریر منتقل شود.

کریر به عنوان خروجی گیربکس عمل میکند و نیروی نهایی را به شفت خروجی منتقل مینماید.

این مکانیزم به گیربکس اجازه میدهد تا بار را بین چندین دنده به اشتراک بگذارد و در نتیجه، حجم و وزن کمتری داشته باشد، در حالی که گشتاور بسیار بالایی را منتقل کند.

مزایا و معایب

مزایا:

راندمان بسیار بالا: به دلیل تماس همزمان چندین دنده، اتلاف انرژی کم است.

اندازه فشرده و وزن کم: برای کاربردهایی که فضای کمی در دسترس است، بسیار مناسب است.

توانایی تحمل گشتاور بالا: میتواند بارهای سنگین را به خوبی تحمل کند.

لقی (Backlash) پایین: برای کاربردهای دقیق مانند رباتیک و ماشینهای CNC مناسب است.

طول عمر بالا: به دلیل توزیع یکنواخت بار، عمر مفید بیشتری دارند.

قابلیت کوپل شدن: با انواع الکتروموتورها و هیدروموتورها کوپل میشوند.

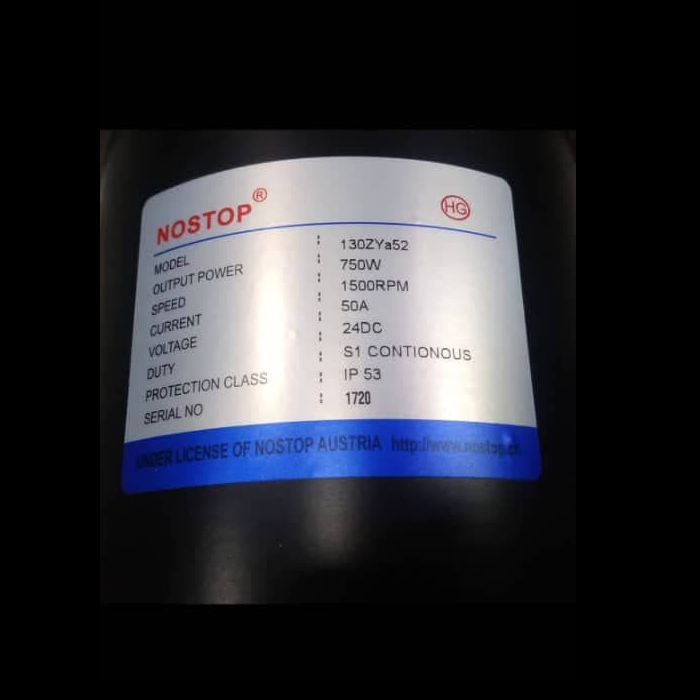

الکتروموتورهای DC (موتورهای جریان مستقیم) دستگاههای الکتریکی هستند که انرژی الکتریکی را از یک منبع جریان مستقیم (DC) به انرژی مکانیکی تبدیل میکنند و باعث ایجاد حرکت چرخشی میشوند. این موتورها بر اساس اصل برهمکنش میدانهای مغناطیسی و جریان الکتریکی کار میکنند.

نحوه عملکرد

یک موتور DC از دو بخش اصلی تشکیل شده است:

استاتور (بخش ثابت): این بخش شامل یک یا چند آهنربای ثابت (مغناطیس دائم) یا آهنربای الکتریکی است که میدان مغناطیسی اصلی را ایجاد میکند.

روتور یا آرمیچر (بخش متحرک): این بخش شامل یک سیمپیچ است که روی شفت موتور قرار دارد و میتواند آزادانه بچرخد.

هنگامی که جریان الکتریکی به سیمپیچ روتور اعمال میشود، یک میدان مغناطیسی در اطراف آن ایجاد میشود. این میدان با میدان مغناطیسی استاتور برهمکنش میکند و نیرویی را ایجاد میکند که باعث چرخش روتور میشود. برای اینکه چرخش به صورت مداوم ادامه یابد، جهت جریان در سیمپیچ روتور باید به طور پیوسته تغییر کند. این کار توسط قطعهای به نام کموتاتور و جاروبکها (براشها) انجام میشود که به طور خودکار جهت جریان را معکوس میکنند.

انواع الکتروموتورهای DC

الکتروموتورهای DC بر اساس نحوه اتصال سیمپیچهای میدان به سیمپیچ آرمیچر به چند دسته اصلی تقسیم میشوند:

موتورهای DC با جاروبک (Brushed DC Motors): این مدلها قدیمیتر هستند و از جاروبک و کموتاتور برای جابجایی جریان استفاده میکنند. این موتورها نیاز به نگهداری بیشتری دارند، اما ساده و ارزان هستند.

موتورهای DC بدون جاروبک (Brushless DC Motors - BLDC): این موتورها از آهنربای الکتریکی ثابت و یک آهنربای دائمی چرخان استفاده میکنند و برای کنترل جریان و جهتدهی به آن به یک کنترلکننده الکترونیکی نیاز دارند. این موتورها راندمان و طول عمر بالاتری دارند و نگهداری آنها آسانتر است.

موتورهای DC سری (Series-Wound): سیمپیچ میدان به صورت سری با آرمیچر متصل است. این موتورها گشتاور راهاندازی بسیار بالایی دارند و برای کاربردهایی مانند جرثقیلها و بالابرها مناسب هستند.

موتورهای DC موازی یا شانت (Shunt-Wound): سیمپیچ میدان به صورت موازی با آرمیچر متصل است. این موتورها سرعت نسبتاً ثابتی دارند و برای کاربردهایی که به سرعت ثابت نیاز است، مانند ماشینابزار، مناسب هستند.

موتورهای DC کمپاند (Compound-Wound): ترکیبی از سیمپیچهای سری و موازی دارند که ویژگیهای هر دو نوع را ارائه میدهد. این موتورها برای کاربردهایی که به گشتاور راهاندازی بالا و سرعت نسبتاً ثابت نیاز دارند، استفاده میشوند.

موتورهای DC با آهنربای دائم (Permanent Magnet DC Motors - PMDC): استاتور این موتورها از آهنربای دائمی تشکیل شده است. این موتورها به دلیل سادگی، راندمان بالا و اندازه فشرده، در لوازم خانگی و ابزارآلات برقی کوچک استفاده میشوند.

مزایا و معایب

مزایا:

کنترل سرعت و گشتاور دقیق: به راحتی میتوان سرعت و گشتاور آنها را با تغییر ولتاژ ورودی کنترل کرد.

گشتاور راهاندازی بالا: بسیاری از انواع موتورهای DC گشتاور اولیه زیادی تولید میکنند.

اندازه فشرده و کارایی بالا: به خصوص در مدلهای بدون جاروبک (BLDC) بسیار کارآمد هستند.

گیربکسهای شفت مستقیم

گیربکسهای شفت مستقیم (Inline Helical Gearboxes) یکی از رایجترین انواع گیربکسهای صنعتی هستند که به دلیل طراحی فشرده و کارایی بالا مورد استفاده قرار میگیرند. در این نوع گیربکسها، شفت ورودی و شفت خروجی در یک راستا قرار دارند که باعث صرفهجویی در فضا و نصب آسان میشود.

ویژگیهای کلیدی

طراحی فشرده: به دلیل قرار گرفتن شفتها در یک خط، این گیربکسها فضای کمتری را اشغال میکنند.

راندمان بالا: استفاده از چرخدندههای هلیکال باعث انتقال قدرت روان و با حداقل اتلاف انرژی میشود.

عملکرد آرام و با لرزش کم: دندانههای زاویهدار چرخدندههای هلیکال درگیر شدن تدریجی دندانهها را فراهم میکند که باعث کاهش سر و صدا و لرزش میشود.

قابلیت اطمینان بالا: طراحی ساده و مستحکم آنها باعث افزایش عمر مفید و کاهش نیاز به نگهداری میشود.

کاربردها

- گیربکسهای شفت مستقیم در طیف وسیعی از صنایع و کاربردها مورد استفاده قرار میگیرند، از جمله:

- صنایع بستهبندی: برای کنترل سرعت نوار نقالهها و ماشینآلات بستهبندی.

- سیستمهای نوار نقاله: برای انتقال مواد در خطوط تولید.

- پمپها و فنها: برای تنظیم سرعت و گشتاور مورد نیاز.

- ماشینآلات صنعتی: در خطوط تولید و دستگاههای مختلف.

این گیربکسها به راحتی با انواع الکتروموتورها (AC و DC) و با نسبتهای کاهشی مختلف کوپل میشوند و امکان تنظیم سرعت و گشتاور را فراهم میکنند.

گیربکسهای شفت مستقیم (هلیکال) طرح SEW آلمان قابلیت کوپلینگ بسیار بالایی دارند و به همین دلیل در صنایع مختلف کاربرد گستردهای پیدا کردهاند. این گیربکسها به گونهای طراحی شدهاند که با انواع مختلفی از کوپلینگها و فلنجها سازگاری داشته باشند تا بتوان آنها را به راحتی به الکتروموتورهای مختلف و ماشینآلات صنعتی متصل کرد.

ویژگیهای گیربکس شفت مستقیم طرح SEW

راندمان بالا: گیربکسهای هلیکال به دلیل نوع طراحی دندههایشان (چرخدندههای مورب)، راندمان بالایی دارند و اتلاف انرژی در آنها کمتر است.

عملکرد کمصدا: به علت تماس تدریجی و مورب دندهها، این گیربکسها عملکردی آرام و بدون لرزش دارند.

قابلیت انتقال گشتاور بالا: این گیربکسها به دلیل ساختار مستحکم و استفاده از آلیاژهای فولادی باکیفیت، توانایی انتقال گشتاورهای بسیار بالایی را دارند.

طراحی متنوع: این گیربکسها در اندازهها و نسبتهای تبدیل مختلف تولید میشوند که امکان استفاده از آنها را در طیف وسیعی از کاربردها فراهم میکند.

امکان نصب در جهات مختلف: گیربکسهای شفت مستقیم را میتوان به صورت افقی یا عمودی نصب کرد.

نحوه کوپلینگ گیربکسهای طرح SEW

کوپلینگ به مکانیزمی گفته میشود که دو شفت را به یکدیگر متصل میکند تا توان و گشتاور را انتقال دهد. گیربکسهای شفت مستقیم طرح SEW معمولاً به صورت الکتروگیربکس (کوپل شده با موتور) عرضه میشوند، اما میتوان آنها را به صورت مجزا نیز خریداری کرد و با استفاده از کوپلینگهای مناسب به الکتروموتور دلخواه متصل نمود.

انواع روشهای کوپلینگ:

کوپلینگ مستقیم (فلنجی): در این روش، گیربکس دارای فلنج ورودی است که مستقیماً به فلنج خروجی الکتروموتور متصل میشود. این روش اتصال بسیار محکم و دقیق است و برای کاربردهایی که به همراستایی کامل نیاز دارند، مناسب است.

کوپلینگ انعطافپذیر: در مواردی که امکان ناهماهنگی جزئی بین شفت موتور و گیربکس وجود دارد، از کوپلینگهای انعطافپذیر مانند کوپلینگهای فکی (Jaw Coupling) یا کوپلینگهای دندهای (Gear Coupling) استفاده میشود. این کوپلینگها ارتعاشات را جذب کرده و از آسیب به گیربکس و موتور جلوگیری میکنند.

اتصال با تسمه و پولی: در برخی کاربردها میتوان با استفاده از تسمه و پولی، توان موتور را به گیربکس منتقل کرد. این روش برای تغییر نسبت دور بین موتور و گیربکس نیز استفاده میشود.

به طور خلاصه، گیربکسهای شفت مستقیم طرح SEW به دلیل طراحی مدولار و انعطافپذیری در اتصال، به راحتی با انواع مکانیزمهای محرک (مانند الکتروموتورها) و انواع کوپلینگها، قابل کوپل شدن هستند و میتوانند نیازهای مختلف صنعتی را برآورده کنند.

درایوها و اینورترها دو جزء حیاتی در صنعت اتوماسیون هستند که برای کنترل سرعت و گشتاور موتورهای الکتریکی استفاده میشوند. انتخاب بین برندهای چینی و اروپایی به عوامل مختلفی مانند بودجه، کاربرد، و نیاز به خدمات پس از فروش بستگی دارد. در ادامه به بررسی ویژگیها، مزایا و معایب هر دو گروه میپردازیم.

برندهای اروپایی

اینورترها و درایوهای اروپایی به طور کلی به دلیل کیفیت بالا، دوام، و دقت در کنترل شناخته شدهاند. این برندها اغلب در کاربردهای حساس و سنگین صنعتی که نیاز به قابلیت اطمینان بالا دارند، مورد استفاده قرار میگیرند.

برندهای معروف اروپایی:

زیمنس (Siemens): یک برند آلمانی معتبر که به دلیل نوآوری و کیفیت بالا در اتوماسیون صنعتی شهرت دارد.

اشنایدر الکتریک (Schneider Electric): یک شرکت فرانسوی که طیف گستردهای از تجهیزات اتوماسیون، از جمله درایوهای باکیفیت را تولید میکند.

دانفوس (Danfoss): یک برند دانمارکی که در زمینه تولید درایوهای فرکانس متغیر (VFD) تخصص دارد و محصولاتش در صنایع مختلفی مانند حرارتی و برودتی کاربرد دارند.

ABB: یک شرکت سوئیسی که درایوهای خود را با استانداردهای بالای صنعتی تولید میکند.

جفران (Gefran): یک برند ایتالیایی که در زمینه تولید درایوها و سنسورها سابقه طولانی دارد.

مزایای اینورترهای اروپایی:

کیفیت ساخت بالا: استفاده از قطعات مرغوب و رعایت استانداردهای سختگیرانه اروپایی، عمر طولانی و عملکرد پایدار را تضمین میکند.

عملکرد دقیق: این درایوها برای کاربردهای دقیق و پیچیده مانند جرثقیلها، آسانسورها و ماشینهای CNC مناسب هستند.

قابلیت اطمینان بالا: در شرایط سخت صنعتی و در برابر اضافه بار، مقاومت و دوام بیشتری دارند.

پشتیبانی قوی: معمولاً خدمات پس از فروش و گارانتی معتبری در سراسر جهان ارائه میدهند.

معایب اینورترهای اروپایی:

قیمت بالا: هزینه اولیه خرید این محصولات نسبت به نمونههای چینی به مراتب بیشتر است.

هزینه نگهداری و تعمیر: قطعات یدکی و تعمیرات آنها ممکن است گران و زمانبر باشد.

برندهای چینی

اینورترها و درایوهای چینی در سالهای اخیر پیشرفت چشمگیری داشتهاند و بخش قابل توجهی از بازار را به خود اختصاص دادهاند. این محصولات به دلیل قیمت مناسب و تنوع بالا، گزینهای محبوب برای بسیاری از کاربردها هستند.

برندهای معروف چینی:

اینوت (INVT): یکی از بزرگترین تولیدکنندگان چینی که درایوهای متنوعی برای کاربردهای مختلف ارائه میدهد.

اچ پی مونت (HP Mont): برندی که در ایران شناخته شده و درایوهای آن در کاربریهای عمومی و سبک به کار میروند.

تتا (TETA): یک برند چینی که مدلهای مختلفی برای کاربریهای سنگین و آسانسور تولید میکند.

گود درایو (Goodrive): زیرمجموعه اینوت که درایوهای وکتور کنترل برای پمپ و فن تولید میکند.

مزایای اینورترهای چینی:

قیمت مناسب: مهمترین مزیت این درایوها، قیمت رقابتی آنهاست که باعث کاهش هزینههای پروژه میشود.

تنوع بالا: در رنج توانهای مختلف و برای کاربردهای گوناگون (از خانگی تا صنعتی) مدلهای متنوعی دارند.

دسترسی آسان: در بازار ایران به راحتی یافت میشوند و قطعات یدکی آنها نیز در دسترس است.

تکنولوژی بهروز: بسیاری از تولیدکنندگان چینی با بهرهگیری از تکنولوژیهای جدید، محصولاتی با عملکرد مشابه برندهای اروپایی عرضه میکنند.

معایب اینورترهای چینی:

کیفیت متغیر: اگرچه بسیاری از برندهای معتبر چینی کیفیت خوبی دارند، اما برخی از مدلهای ارزانقیمت ممکن است از قطعات با کیفیت پایینتر استفاده کنند.

عدم پایداری در شرایط سخت: در مقایسه با برندهای اروپایی، ممکن است در شرایط اضافه بار یا محیطهای صنعتی بسیار سخت، عملکرد ضعیفتری داشته باشند.

پشتیبانی فنی محدود: خدمات پس از فروش و گارانتی برخی از برندهای چینی ممکن است ضعیف باشد.

جمعبندی

انتخاب بین اینورتر اروپایی و چینی به نیازها و اولویتهای شما بستگی دارد:

اگر بودجه محدودی دارید و کاربرد شما سبک یا عمومی است، اینورترهای چینی با قیمت مناسب و تنوع بالا میتوانند گزینه خوبی باشند.

اگر به دنبال بالاترین سطح کیفیت، دقت و قابلیت اطمینان برای کاربردهای حساس و سنگین صنعتی هستید، برندهای اروپایی با وجود قیمت بالاتر، گزینه مطمئنتری خواهند بود.

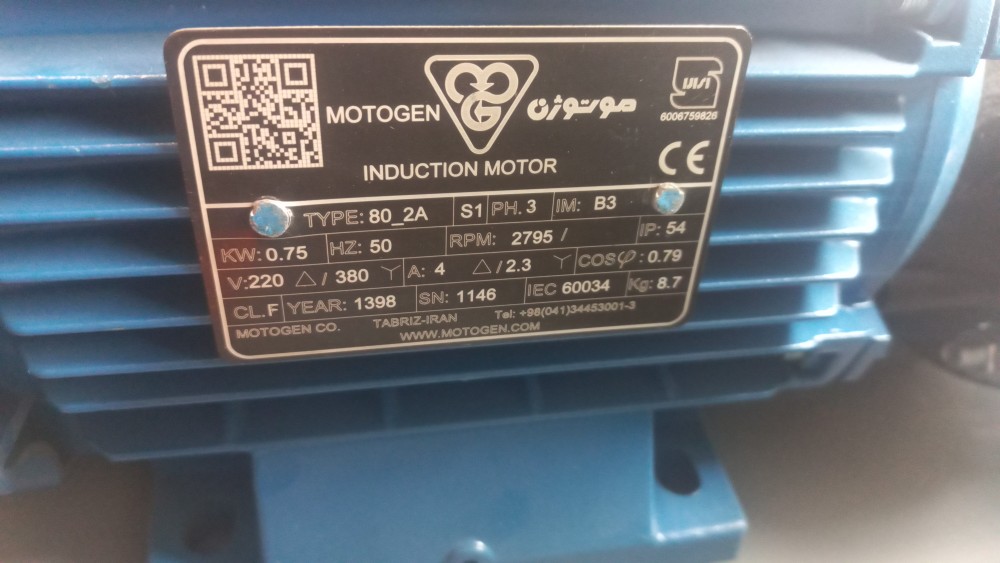

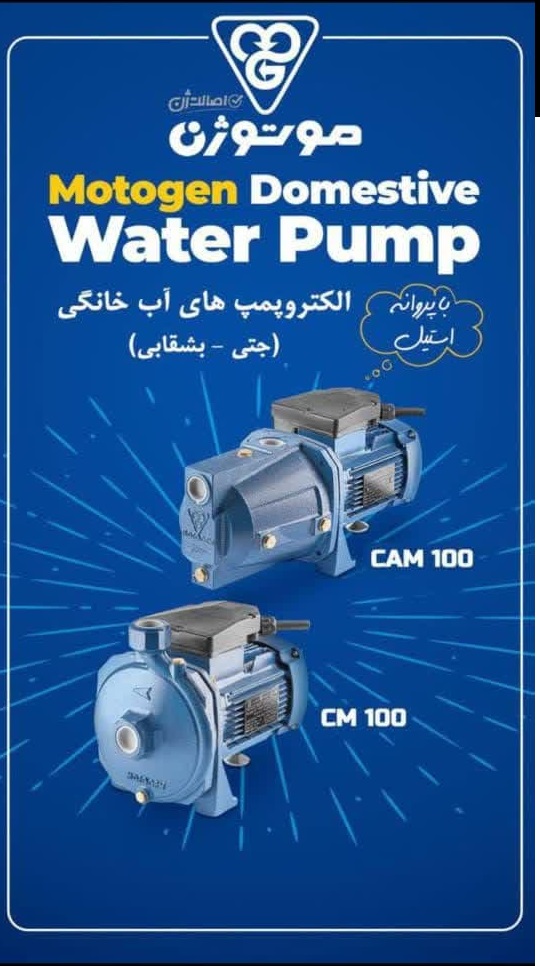

پمپهای موتوژن که توسط شرکت معتبر موتوژن تولید میشوند، به دلیل کیفیت بالا و سابقه درخشان این شرکت در تولید الکتروموتور، در بازار ایران بسیار محبوب هستند. شرکت موتوژن علاوه بر الکتروموتورهای صنعتی، در زمینه تولید انواع پمپ نیز فعال است.

انواع پمپ موتوژن

پمپ آب خانگی: موتوژن پمپهای آب خانگی را در مدلهای مختلفی مانند بشقابی و جتی تولید میکند.

پمپ بشقابی: این نوع پمپ برای ساختمانهایی که به آبدهی بیشتر نیاز دارند، مناسب است. مدلهای بشقابی موتوژن، مانند مدل CM100، معمولاً برای ساختمانهای ۱ تا ۳ طبقه تک واحدی انتخاب خوبی هستند.

پمپ جتی: این پمپها فشار آب بیشتری تولید میکنند و برای مکانهایی که به فشار بالا نیاز دارند، مناسب هستند. مدل CAM100 یکی از مدلهای جتی موتوژن است.

پمپ کولر آبی: موتوژن پمپهای مخصوص کولرهای آبی را هم تولید میکند که به دلیل دوام و مصرف انرژی پایین، گزینهای پرطرفدار در بازار هستند.

پمپهای صنعتی: این شرکت در زمینه تولید پمپهای صنعتی مانند پمپهای آب صابون نیز تجربه دارد که در دستگاههای صنعتی مثل ماشینهای تراش و ایرواشرها استفاده میشوند.

ویژگیهای مهم پمپهای موتوژن

کیفیت ساخت بالا: استفاده از سیمپیچ مسی، بدنه آلومینیومی و کلگی چدنی در ساختار پمپها، باعث افزایش کیفیت و طول عمر آنها شده است.

استاندارد و ایمنی: پمپهای موتوژن بر اساس استانداردهای بینالمللی مانند IEC تولید میشوند و دارای کلاس حفاظتی مناسب (مانند IP44) هستند که آنها را در برابر گرد و غبار و پاشش آب مقاوم میسازد.

راندمان بالا: این پمپها راندمان خوبی دارند و مصرف انرژی آنها بهینه است.

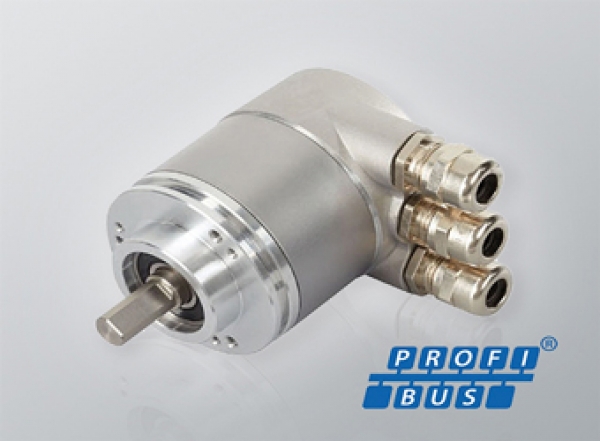

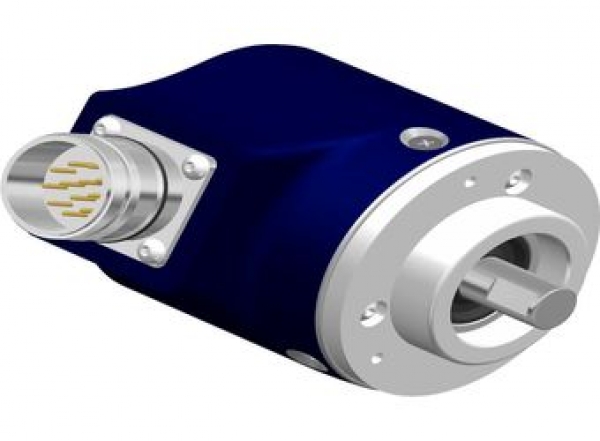

انکودرهای Sick (زیک) توسط شرکت آلمانی SICK AG تولید میشوند که یکی از پیشروترین شرکتها در زمینه سنسورها و تجهیزات هوشمندسازی صنعتی است. انکودرهای Sick به دلیل کیفیت بالا، دقت، و تنوع گسترده در مدلها، در صنایع مختلف مورد استقبال قرار گرفتهاند.

انواع انکودرهای Sick:

همانند دیگر تولیدکنندگان بزرگ انکودر، Sick نیز انکودرهای خود را بر اساس معیارهای مختلفی دستهبندی میکند:

بر اساس نوع اندازهگیری و سیگنال خروجی:

انکودرهای افزایشی (Incremental Encoders): این انکودرها پالسهایی را تولید میکنند که با هر حرکت شفت، تعداد آنها افزایش مییابد. موقعیت یا سرعت با شمارش این پالسها تعیین میشود. انکودرهای افزایشی Sick معمولاً دارای خروجیهای A، B و Z (فاز مرجع) هستند. مدلهایی مانند سری DBS60 و DFS60 از انکودرهای افزایشی محبوب Sick هستند.

انکودرهای مطلق (Absolute Encoders): این انکودرها برای هر موقعیت یک کد منحصر به فرد (معمولاً باینری یا گِری) تولید میکنند. این ویژگی به این معنی است که حتی پس از قطع برق، موقعیت دقیق دستگاه حفظ میشود و نیازی به "هوم کردن" یا بازگشت به نقطه مرجع نیست. انکودرهای مطلق میتوانند:

تکدور (Single-turn): موقعیت را در یک دور کامل اندازهگیری میکنند.

چنددور (Multi-turn): علاوه بر موقعیت در یک دور، تعداد دورهای کامل را نیز شمارش میکنند. این برای کاربردهایی که حرکت بیش از ۳۶۰ درجه است، حیاتی است. مدلهایی مانند سری AFM60 و AFS60 از انکودرهای مطلق Sick هستند. همچنین سری AHM36 و AHS36 نیز انکودرهای مطلق با رابط IO-Link هستند.

انکودرهای خطی (Linear Encoders): علاوه بر انکودرهای دورانی (روتاری)، Sick انکودرهای خطی نیز تولید میکند که برای اندازهگیری موقعیت در حرکتهای خطی به کار میروند. اینها میتوانند از نوع Wire draw encoders (سیم کششی) یا انکودرهای خطی با المان اندازهگیری باشند. سری TTK70 نمونهای از انکودرهای خطی Sick است.

بر اساس نوع اتصال و رابط (Interface):

انکودرهای Sick با انواع مختلفی از رابطها ارائه میشوند تا با سیستمهای کنترل صنعتی مختلف سازگار باشند:

Push-pull (HTL)

TTL (RS422)

SSI (Synchronous Serial Interface)

CANopen

PROFIBUS DP

PROFINET

EtherCAT

EtherNet/IP

IO-Link

Devicenet

بر اساس طراحی مکانیکی (شفت):

انکودرهای شفتدار (Solid Shaft): دارای یک شفت جامد که از بدنه خارج میشود و با کوپلینگ به شفت موتور یا دستگاه متصل میشود.

انکودرهای شفت توخالی (Hollow Shaft): مستقیماً روی شفت موتور یا دستگاه نصب میشوند. این نوع خود به دو دسته Through hollow shaft (شفت توخالی عبوری) و Blind hollow shaft (شفت توخالی کور) تقسیم میشود.

انکودرهای فلنجی (Flange Mount) و سروو فلنجی (Servo Flange).

ویژگیها و کاربردهای انکودرهای Sick:

دقت و پایداری بالا: انکودرهای Sick به دلیل مهندسی دقیق و استفاده از تکنولوژیهای پیشرفته (مانند اپتیکال یا مغناطیسی) شناخته شدهاند.

مقاومت در محیطهای صنعتی: بسیاری از مدلها دارای درجه حفاظت (IP rating) بالا (مانند IP66 یا IP67) هستند که آنها را در برابر گرد و غبار، رطوبت و لرزش مقاوم میسازد.

قابلیت برنامهریزی (Programmable Encoders): برخی از انکودرهای Sick (مانند سری DFS60) قابلیت برنامهریزی دارند که به کاربر اجازه میدهد رزولوشن، نوع خروجی، و پارامترهای دیگر را تنظیم کند. این کار معمولاً با استفاده از نرمافزار و سختافزار مخصوص (مانند PGT-08-S) انجام میشود.

کاربردها: انکودرهای Sick در طیف وسیعی از صنایع و کاربردها استفاده میشوند:

ماشینابزار CNC: برای کنترل دقیق موقعیت و سرعت محورها.

رباتیک: در بازوهای رباتیک و سیستمهای جابجایی مواد.

صنایع بستهبندی: برای سنکرونسازی و کنترل سرعت ماشینآلات.

سیستمهای نوار نقاله و لجستیک: اندازهگیری سرعت و موقعیت اقلام.

ماشینآلات نساجی، چوب، شیشه و سنگبری.

توربینهای بادی و آسانسورها.

فیدبک برای سروو موتورها و درایوها.

سیستمهای کنترل حرکت.

چرا انکودرهای Sick؟

نوآوری: Sick همواره در حال توسعه فناوریهای جدید سنسوری است.

جامعیت محصولات: طیف وسیعی از انکودرها برای پاسخگویی به نیازهای مختلف صنعتی.

پشتیبانی فنی: Sick دارای شبکه جهانی از نمایندگیها و مراکز پشتیبانی است.

انکودرهای زیمنس (Siemens) در صنعت اتوماسیون و کنترل حرکت بسیار کاربرد دارند. این انکودرها برای اندازهگیری دقیق پارامترهایی مانند موقعیت، سرعت، جهت چرخش و شمارش پالسها در سیستمهای مختلف استفاده میشوند. زیمنس طیف گستردهای از انکودرها را برای کاربردهای صنعتی تولید میکند.

انواع انکودرهای زیمنس:

انکودرها را میتوان بر اساس چند معیار دستهبندی کرد:

بر اساس نوع سیگنال خروجی:

انکودرهای افزایشی (Incremental Encoders): این انکودرها با هر حرکت شفت، پالسهایی را تولید میکنند. موقعیت یا سرعت با شمارش این پالسها تعیین میشود. انکودرهای افزایشی معمولاً دارای فازهای A، B و Z هستند که فاز A برای شمارش پالسها، فاز B (با ۹۰ درجه اختلاف فاز) برای تعیین جهت و فاز Z (پالس مرجع) برای مشخص کردن یک دور کامل استفاده میشود. مدلهای Siemens 1XP8001 از این نوع هستند.

انکودرهای مطلق (Absolute Encoders): این انکودرها برای هر موقعیت یک کد منحصر به فرد تولید میکنند. حتی در صورت قطع برق، موقعیت دقیق حفظ میشود و نیازی به بازگشت به نقطه مرجع (هوم کردن) نیست. این انکودرها میتوانند تکدور (Single-turn) یا چنددور (Multi-turn) باشند و رزولوشن بالایی (تا ۳۶ بیت) دارند. مدلهای Siemens 6FX2001-5QP24 از جمله انکودرهای مطلق هستند.

رزولورها (Resolvers): نوعی از انکودرهای مطلق هستند که بر پایه تغییرات مغناطیسی کار میکنند و برای محیطهای خشن و با دماهای بالا مناسبترند.

بر اساس نوع شفت:

انکودرهای شفتدار (Solid Shaft): شفت انکودر از بدنه خارج است و برای اتصال به موتور یا دستگاه، نیاز به کوپلینگ دارند.

انکودرهای شفت توخالی (Hollow Shaft): این انکودرها مستقیماً روی شفت موتور یا دستگاه نصب میشوند و به دو دسته Blind hollow shaft و Through hollow shaft تقسیم میشوند.

بر اساس تکنولوژی ساخت:

انکودرهای اپتیکال (Optical Encoders): با استفاده از یک دیسک کدگذاری شده و سنسورهای نوری کار میکنند. دقت بالایی دارند.

انکودرهای مغناطیسی (Magnetic Encoders): از میدانهای مغناطیسی برای اندازهگیری استفاده میکنند و معمولاً در محیطهای صنعتی با گرد و غبار یا رطوبت بالا مقاومتر هستند.

انکودرهای خازنی (Capacitive Encoders): بر اساس تغییرات ظرفیت خازن کار میکنند.

کاربردهای انکودرهای زیمنس:

انکودرهای زیمنس در طیف وسیعی از صنایع و کاربردها مورد استفاده قرار میگیرند، از جمله:

ماشینابزار CNC: برای تعیین موقعیت دقیق محورها و کنترل حرکت ابزار.

رباتیک: جهتدهی و کنترل دقیق بازوهای رباتیک.

صنایع بستهبندی و پرکننده: برای شمارش محصولات و کنترل سرعت خط تولید.

صنایع نساجی: کنترل سرعت و موقعیت رولها و نازلها.

جرثقیلها و آسانسورها: موقعیتیابی دقیق برای حرکت عمودی.

سیستمهای حمل و نقل: کنترل و نظارت بر حرکت.

کنترل سروو موتور و اینورتر (VFD): ارائه فیدبک دقیق برای کنترل سرعت و موقعیت موتورها در سیستمهای حلقه بسته.

اندازهگیری دقیق: در کاربردهایی که نیاز به اندازهگیری سرعت، موقعیت، زاویه یا جهت حرکت با دقت بالا وجود دارد.

مدلها و سریهای رایج:

زیمنس مدلهای مختلفی از انکودرها را تحت سریهای مختلف (مانند 6FX2001) ارائه میدهد که هر کدام مشخصات فنی خاص خود را دارند، از جمله:

ولتاژ کاری: معمولاً 5V DC یا 10 تا 30V DC.

رزولوشن: از چند صد پالس در هر دور تا چند هزار پالس (برای افزایشی) و تا ۳۶ بیت (برای مطلق).

درجه حفاظت (IP rating): معمولاً IP66 یا IP67 برای مقاومت در برابر گرد و غبار و آب.

دمای کاری: در بازههای گستردهای (مثلاً -۲۰ تا +۸۵ درجه سانتیگراد).

اتصال: دارای کانکتورهای مختلف و قابلیت اتصال به شبکههای صنعتی مانند PROFIBUS DP و PROFINET (برای انکودرهای تحت شبکه) و DRIVE-CLiQ (برای ارتباط با سیستمهای کنترل حرکت زیمنس).

پمپ خلاء دستگاهی است که مولکولهای هوا و گازها را از یک محفظه بسته تخلیه میکند تا فشار داخل آن را کاهش داده و به اصطلاح خلاء نسبی ایجاد کند. این دستگاهها در صنایع و کاربردهای مختلفی برای ایجاد محیطی با فشار کمتر از اتمسفر به کار میروند.

انواع مختلفی از پمپهای خلاء وجود دارند که بر اساس مکانیزم عملکرد و میزان خلاء ایجاد شده دستهبندی میشوند. برخی از مهمترین انواع آنها عبارتند از:

پمپهای جابجایی مثبت: این نوع پمپها با به دام انداختن حجم مشخصی از گاز و سپس تخلیه آن عمل میکنند. انواع رایج آن شامل:

پمپهای روتاری وین (پرهای): برای ایجاد خلاء متوسط تا پایین استفاده میشوند.

پمپهای پیستونی: قادر به ایجاد خلاء نسبتاً بالایی هستند.

پمپهای دیافراگمی: برای کاربردهایی که نیاز به خلاء تمیز و بدون روغن دارند مناسب هستند.

پمپهای اسکرو (پیچی): عملکردی تقریباً بدون لرزش دارند و برای خلاء متوسط مناسباند.

پمپهای رینگ مایع (آبی یا روغنی): برای پمپاژ گازهای مرطوب و خورنده مناسب هستند.

پمپهای انتقال: این پمپها با انتقال تکانه به مولکولهای گاز، آنها را به سمت خروجی هدایت میکنند. از این نوع پمپها معمولاً برای ایجاد خلاء بالا استفاده میشود و برای شروع کار به یک پمپ اولیه نیاز دارند. انواع رایج آن شامل:

پمپهای توربومولکولی: قادر به ایجاد خلاء بسیار بالا هستند.

پمپهای دیفیوژن (انتشار): برای ایجاد خلاء بالا و فوقالعاده بالا استفاده میشوند.

پمپهای گیرانداز (تلهای): این پمپها با به دام انداختن مولکولهای گاز به روشهای مختلف مانند چگالش در دماهای پایین (کرایوپمپ)، جذب سطحی (پمپهای جاذب) یا واکنش شیمیایی (پمپهای یونی) عمل میکنند و برای ایجاد خلاء بسیار بالا مناسب هستند.

کاربردهای پمپهای خلاء بسیار گسترده است و شامل موارد زیر میشود:

صنایع بستهبندی: برای ایجاد بستهبندیهای وکیوم مواد غذایی و سایر محصولات.

صنایع غذایی و آشامیدنی: برای فرآیندهایی مانند تغلیظ، خشک کردن، گاززدایی و پر کردن.

صنایع شیمیایی و پتروشیمی: در فرآیندهای تقطیر، واکنشهای شیمیایی و انتقال مواد.

صنایع داروسازی: برای خشک کردن مواد دارویی، تغلیظ و استریلسازی.

صنایع متالورژی و ریختهگری: برای حذف گازها از مذاب و بهبود کیفیت قطعات.

صنایع تولید شیشه و پلاستیک: در فرآیندهای شکلدهی و تولید.

صنایع الکترونیک و نیمههادی: در تولید لامپهای خلاء، لولههای الکترونیکی و ساخت قطعات نیمههادی.

دستگاههای پزشکی: مانند دستگاههای ساکشن، اتوکلاوها و تجهیزات رادیوتراپی.

آزمایشگاهها: برای انجام آزمایشها و تحقیقات مختلف در محیط خلاء.

صنعت خودرو: در سیستم ترمز وکیوم، تهویه مطبوع و رسوبزدایی قطعات.

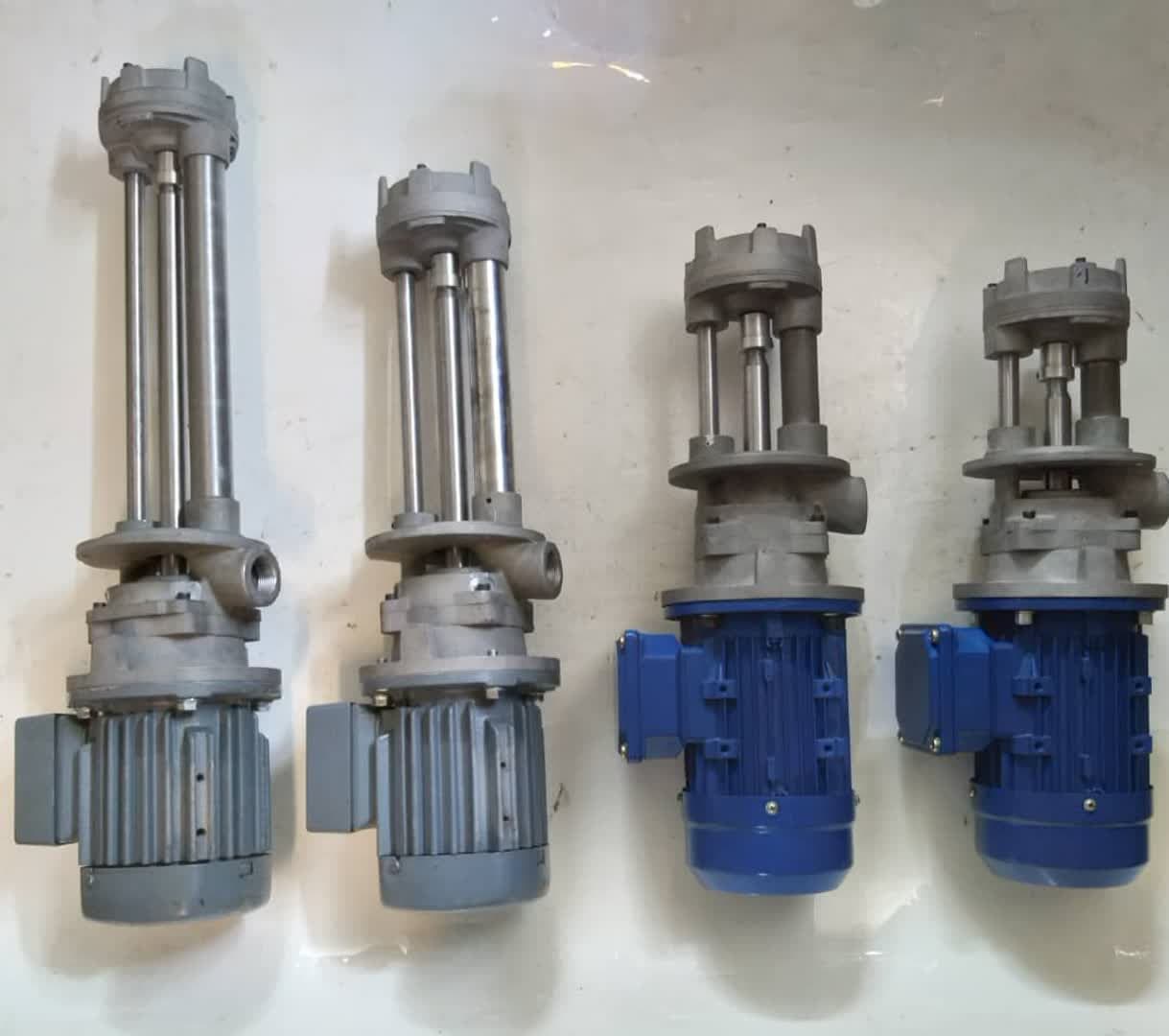

پمپ اسید با جنس پمپ (p_p)یا پلی پرو پیلن پروانه باز از ۰/۵بار تا ۲ بار از یک اینچ تا دو اینچ با مکانیکاسل وایتون ضد اسید با فلز ۳۱۶استیل

مخزن اسید باید بالاتر از پمپ قراره بگیره چون بعلت باز بودن پروانه قابلیت مکش ندارد

پمپ اسید (Acid Pump) نوعی پمپ است که به طور خاص برای انتقال و جابجایی مایعات خورنده مانند اسیدها طراحی و ساخته شده است. ویژگی بارز این پمپ ها، مقاومت بالای آنها در برابر خوردگی ناشی از تماس با مواد اسیدی است.

چرا به پمپ اسید نیاز داریم؟

اسیدها مواد شیمیایی بسیار واکنش پذیری هستند که می توانند به سرعت مواد معمولی مانند فلزات و برخی پلاستیک ها را تخریب کنند. استفاده از پمپ های معمولی برای انتقال اسیدها منجر به خوردگی، نشتی، خرابی پمپ و در نهایت خطرات جدی برای ایمنی و محیط زیست خواهد شد. به همین دلیل، پمپ های اسید با استفاده از مواد مقاوم در برابر خوردگی ساخته می شوند.

ویژگی های کلیدی پمپ های اسید:

جنس بدنه و قطعات داخلی مقاوم در برابر خوردگی: این مهمترین ویژگی پمپ های اسید است. مواد رایج مورد استفاده عبارتند از:

پلاستیک های مهندسی: پلی پروپیلن (PP)، پلی وینیلیدین فلوراید (PVDF)، پلی تترا فلوئورواتیلن (PTFE) یا تفلون، اتیلن تترا فلوئورواتیلن (ETFE) و غیره. این پلاستیک ها مقاومت شیمیایی بسیار خوبی در برابر طیف وسیعی از اسیدها دارند.

آلیاژهای خاص: در برخی کاربردهای خاص که نیاز به استحکام مکانیکی بالاتر یا مقاومت در برابر اسیدهای بسیار قوی در دماهای بالا وجود دارد، از آلیاژهای فلزی مقاوم در برابر خوردگی مانند فولادهای ضد زنگ خاص (مانند استنلس استیل 316L یا آلیاژهای تیتانیوم) یا آلیاژهای نیکل (مانند Hastelloy) استفاده می شود.

مواد سرامیکی: در برخی موارد بسیار خورنده، از مواد سرامیکی نیز در ساخت قطعات پمپ استفاده می شود.

طراحی آب بندی مناسب: برای جلوگیری از نشتی اسید، از آب بندهای مقاوم در برابر مواد شیمیایی مانند آب بندهای مکانیکی با سطوح سرامیکی یا کربنی و الاستومرهای مقاوم (مانند Viton®، Kalrez® یا PTFE) استفاده می شود.

انواع مختلف: پمپ های اسید در انواع مختلفی طراحی و تولید می شوند تا نیازهای گوناگون صنایع را برآورده کنند. برخی از رایج ترین انواع عبارتند از:

پمپ های سانتریفیوژ (Centrifugal Pumps): برای انتقال حجم های بزرگ اسید با هد متوسط.

پمپ های دیافراگمی (Diaphragm Pumps): برای انتقال اسیدهای خورنده و دارای ذرات جامد، با قابلیت خود مکشی.

پمپ های مغناطیسی (Magnetic Drive Pumps): برای انتقال اسیدهای بسیار خورنده و خطرناک بدون هیچ گونه نشتی از آب بند.

پمپ های پریستالتیک (Peristaltic Pumps): برای انتقال دقیق و بهداشتی اسیدها، با تماس سیال فقط با یک لوله الاستومری مقاوم.

پمپ های دنده ای (Gear Pumps): برای انتقال اسیدهای با ویسکوزیته بالا.

پمپ های عمودی مستغرق (Vertical Submersible Pumps): برای انتقال اسید از مخازن و تانک ها.

کاربردهای پمپ های اسید:

پمپ های اسید در صنایع مختلفی که با مواد شیمیایی خورنده سروکار دارند، کاربرد گسترده ای دارند، از جمله:

صنایع شیمیایی: تولید مواد شیمیایی، فرآیندهای واکنش، انتقال مواد اولیه و محصولات.

صنایع داروسازی: تولید داروها، سنتز مواد فعال، فرآیندهای خالص سازی.

صنایع غذایی و نوشیدنی: تولید اسیدهای مورد استفاده در فرآوری مواد غذایی.

صنایع آب و فاضلاب: تصفیه آب و فاضلاب صنعتی که شامل مواد اسیدی است.

صنایع معدنی و متالورژی: فرآیندهای استخراج و پالایش مواد معدنی.

صنایع کاغذ و خمیر کاغذ: استفاده از اسیدها در فرآیندهای تولید.

آزمایشگاه ها و مراکز تحقیقاتی: برای انتقال و جابجایی اسیدها در آزمایش های مختلف.

انتخاب پمپ اسید مناسب بستگی به عواملی مانند نوع اسید، غلظت، دما، نرخ جریان مورد نیاز، هد پمپ و شرایط محیطی دارد. مهندسان و متخصصان با در نظر گرفتن این عوامل، پمپ مناسب را برای کاربرد مورد نظر انتخاب می کنند.

تخفیف ویژه نسبت به قیمت لیست کارخانه

پمپهای لجن کش توان تک، علاوه بر ویژگیهای کلی که برای کف کشهای این برند ذکر شد، دارای ویژگیهای خاص زیر هستند که آنها را برای انتقال لجن و فاضلاب مناسب میسازد:

ویژگیهای اختصاصی پمپهای لجن کش توان تک:

طراحی ویژه پروانه: پروانههای این پمپها به گونهای طراحی شدهاند که توانایی عبور ذرات جامد معلق با ابعاد مشخص را داشته باشند و دچار گرفتگی نشوند. این پروانهها معمولاً از نوع باز یا نیمهباز هستند.

جنس پروانه مقاوم: جنس پروانه در مدلهای لجن کش معمولاً از چدن، استیل ضد زنگ یا مواد مقاوم در برابر سایش و خوردگی ساخته میشود تا در برابر مواد موجود در فاضلاب دوام بیشتری داشته باشد.

دهانه ورودی بازتر: دهانه ورودی این پمپها نسبت به کف کشهای معمولی بازتر است تا امکان ورود ذرات جامد بزرگتر نیز وجود داشته باشد.

قدرت موتور بالاتر: برای غلبه بر ویسکوزیته بیشتر لجن و فاضلاب و همچنین انتقال ذرات جامد، موتور این پمپها معمولاً قدرت بیشتری نسبت به کف کشهای معمولی با ارتفاع پمپاژ مشابه دارد.

سیستم آببندی قوی: به دلیل وجود مواد خورنده و ذرات جامد در فاضلاب، سیستم آببندی این پمپها از اهمیت بالایی برخوردار است و معمولاً از چند لایه سیل مکانیکی با کیفیت بالا استفاده میشود تا از نفوذ آب و مواد آلوده به داخل موتور جلوگیری شود.

بدنه مقاوم: بدنه این پمپها معمولاً از چدن یا استیل ضد زنگ ساخته میشود تا در برابر شرایط سخت محیطی و مواد خورنده موجود در فاضلاب مقاومت کند.

کاربردهای خاص: پمپهای لجن کش توان تک برای انتقال فاضلاب خانگی و صنعتی، تخلیه سپتیک تانکها، انتقال لجن فعال در تصفیهخانهها، و همچنین در برخی مصارف کشاورزی و ساختمانی که نیاز به انتقال آبهای آلوده وجود دارد، کاربرد دارند.

تنوع در قدرت و دبی: توان تک لجن کشها را در قدرتهای مختلف و با دبیهای متفاوت تولید میکند تا پاسخگوی نیازهای گوناگون باشد.

نکات مهم در انتخاب لجن کش توان تک:

حداکثر اندازه ذرات جامد قابل عبور: هنگام انتخاب لجن کش، به حداکثر اندازه ذرات جامدی که پمپ میتواند عبور دهد توجه کنید. این مشخصه معمولاً در کاتالوگ محصول ذکر میشود.

ارتفاع پمپاژ و دبی مورد نیاز: با توجه به محل استفاده و میزان آبی که باید منتقل شود، ارتفاع پمپاژ (هد) و دبی مورد نیاز خود را تعیین کنید.

جنس بدنه و پروانه: با توجه به نوع سیال و میزان خورندگی آن، جنس بدنه و پروانه مناسب را انتخاب کنید.

نوع فلوتر: در صورت نیاز به کارکرد اتوماتیک و جلوگیری از کارکرد خشک، مدل فلوتردار را انتخاب کنید.

تخفیف ویژه نسبت به قیمت لیست کارخانه

ویژگیهای کلی پمپهای کف کش توان تک:

ساخت ایران: این پمپها تولید شرکت توان تک جم هستند که یک برند ریشهدار و معتبر ایرانی در زمینه تولید انواع پمپ آب به شمار میرود.

کیفیت بالا: توان تک تلاش کرده تا کیفیت محصولات خود را در حد رقبای اروپایی ارتقا دهد و از مواد باکیفیت در ساخت پمپها استفاده میکند.

تنوع مدل: این شرکت کف کشها را در انواع مختلف با سایز خروجیهای متنوع (معمولاً 1 ¼ اینچ، 2 اینچ و 3 اینچ) و ارتفاع پمپاژهای متفاوت (از حدود 10 متر تا 100 متر) تولید میکند تا نیازهای مختلف خانگی، کشاورزی و صنعتی را پوشش دهد.

کاربریهای متنوع: از این پمپها میتوان برای تخلیه آب استخرها، چاهها، رودخانهها، نقاط آبگرفته، مصارف آبیاری، فوارهها و همچنین در برخی مصارف صنعتی و ساختمانی استفاده کرد.

دو نوع خروجی: مدلهای کف کش توان تک معمولاً با دو نوع خروجی از بغل (سری TMR) و خروجی از بالا (سری TPT) عرضه میشوند که هر کدام مزایای خاص خود را دارند.

جنس بدنه و پروانه: جنس بدنه این کف کشها معمولاً از آلومینیوم فشرده و جنس پروانه بسته به مدل میتواند از آلومینیوم، استیل ضد زنگ، برنز یا برنج باشد. پروانههای استیل برای آبهای دارای املاح و پروانههای آلومینیومی برای آبهای کثیف مناسبتر هستند.

فلوتردار و بدون فلوتر: اکثر مدلهای کف کش توان تک هم به صورت ساده (بدون فلوتر) و هم به صورت فلوتردار (دارای قطع کن برقی برای جلوگیری از کارکرد خشک) موجود هستند.

الکتروموتور ضد آب: الکتروموتور این پمپها به صورت کاملاً ضد آب طراحی شده تا امکان غوطهوری کامل در آب (تا عمق مشخص) را داشته باشند.

راندمان بالا و مصرف بهینه: این پمپها معمولاً دارای راندمان کاری بالا و مصرف انرژی نسبتاً پایینی هستند.

تعمیر و نگهداری آسان: تعمیرات این پمپها معمولاً آسان بوده و قطعات یدکی آنها در بازار به وفور یافت میشود.

خدمات پس از فروش: شرکت توان تک دارای شبکه خدمات پس از فروش گستردهای در سراسر کشور است.

قیمت مناسب: با وجود کیفیت بالا، قیمت کف کشهای توان تک در مقایسه با نمونههای خارجی مشابه معمولاً مناسبتر است.

برخی از ویژگیهای خاص مدلهای مختلف:

- سری TMR: بیشتر برای مصارف خانگی و کشاورزی سبک مناسب هستند و معمولاً خروجی از بغل دارند.

- سری TPT: ممکن است برای مصارف سنگینتر و ارتفاعات بالاتر مناسب باشند و معمولاً خروجی از بالا دارند. برخی مدلهای این سری دارای بدنه دو جداره نیز هستند که برای چاههای عمیق با دهانه باریک مناسبترند.

- سری TPD و TNK: برای آبهای گلآلود، فاضلاب رقیق و مصارف صنعتی و کشاورزی سنگینتر طراحی شدهاند و معمولاً دارای پروانه چدنی و دهانههای خروجی بزرگتر هستند.

الکتروگیربکس هالو شفت یک نوع گیربکس صنعتی است که شفت خروجی آن به صورت توخالی (هالو) طراحی شده است. این ویژگی منحصربهفرد، امکان اتصال مستقیم گیربکس به شفت دستگاه مورد نظر را فراهم میکند و نیاز به استفاده از کوپلینگ را از بین میبرد. این نوع گیربکس در صنایع مختلفی کاربرد دارد و مزایای قابل توجهی را ارائه میدهد.

عملکرد الکتروگیربکس هالو شفت:

عملکرد این نوع گیربکس مشابه سایر گیربکسهای صنعتی است، با این تفاوت که شفت خروجی آن به صورت توخالی طراحی شده است. این طراحی به منظور اتصال مستقیم به شفت دستگاه مورد نظر و حذف کوپلینگ صورت گرفته است. الکتروگیربکس هالو شفت با کاهش سرعت و افزایش گشتاور، قدرت مورد نیاز دستگاه را تامین میکند.

کاربردهای الکتروگیربکس هالو شفت:

صنایع نوار نقاله: برای انتقال مواد در خطوط تولید.

سیستمهای انتقال مواد: در کارخانجات و انبارها.

دستگاههای بستهبندی: برای حرکت دقیق و کنترل شده.

میکسرهای صنعتی: در صنایع شیمیایی و غذایی.

آسیابهای صنعتی: در معادن و کارخانجات سیمان.

دستگاههای CNC: برای حرکت دقیق ابزارها.

رباتیک: برای حرکت مفاصل رباتها.

صنایع فولاد، صنایع سیمان، صنایع دارویی و شیمیایی، صنایع نفت، گاز و پتروشیمی.

مزایای الکتروگیربکس هالو شفت:

نصب آسان: اتصال مستقیم به شفت دستگاه، نصب و راهاندازی را سادهتر میکند.

فضای اشغالی کمتر: حذف کوپلینگ، فضای مورد نیاز را کاهش میدهد.

افزایش راندمان: کاهش اتلاف انرژی به دلیل حذف کوپلینگ.

کاهش هزینههای نگهداری: حذف کوپلینگ، نیاز به نگهداری و تعویض قطعات را کاهش میدهد.

انعطافپذیری: امکان نصب در زوایای مختلف (افقی و عمودی).

حذف سیستم کوپلینگ با موتور: در نتیجه در صورت خرابی یا ایراد گیربکس (و یا الکتروموتور) می توان همان قطعه را به صورت جداگانه تعویض یا تعمیر نمود و دیگر نیازی به تعویض مجموعه الکتروگیربکس وجود نخواهد داشت.

انتقال1 توان متغیر: گیربکس هالو شافت به شما امکان انتقال توان با نسبتهای مختلف از ورودی به خروجی را میدهد. این به شما امکان کنترل سرعت و گشتاور خروجی را میدهد.2

انواع الکتروگیربکس هالو شفت:

گیربکس حلزونی هالو شفت

گیربکس هلیکال هالو شفت

گیربکس کرانویل هالو شفت

گیربکس خورشیدی هالو شفت

نکات مهم در انتخاب الکتروگیربکس هالو شفت:

گشتاور خروجی مورد نیاز

سرعت خروجی مورد نیاز

نسبت تبدیل گیربکس

نوع کاربری و شرایط محیطی

توان موتور الکتریکی

فضای فیزیکی موجود.

نحوه آرایش محور ها.

میزان بار شعاعی.

نوع ماشین مصرف کننده.

در صورت داشتن هر گونه سوال با کارشناسان الکترو صنعت تماس بگیرید:

سایت:http://electrosanat-co.ir/fa

همراه: 09127773840

اینستاگرام: elektoromotor_dc

آدرس: تهران- خیابان سعدی جنوبی- نرسیده به چهارراه مخبرالدوله جنب بانک ملت کوچه بانک ملت پاساژپمپ ایران طبقه همکف پلاک 1

تلفن ثابت: 36417695و 33947434-021